طراحی و مهندسی معکوس سيستم کنترل

برج هاي تقطير از مهم ترين تجهيزات فرآيندي به کار رفته در يک واحد توليدي هستند. نحوه انتخاب يک سيستم کنترلي مناسب براي برج تقطير، در عملکرد برج و کيفيت محصول تاثير مستقيم و بسزايي دارد.

برج هاي تقطير از مهم ترين تجهيزات فرآيندي به کار رفته در يک واحد توليدي هستند. نحوه انتخاب يک سيستم کنترلي مناسب براي برج تقطير، در عملکرد برج و کيفيت محصول تاثير مستقيم و بسزايي دارد.

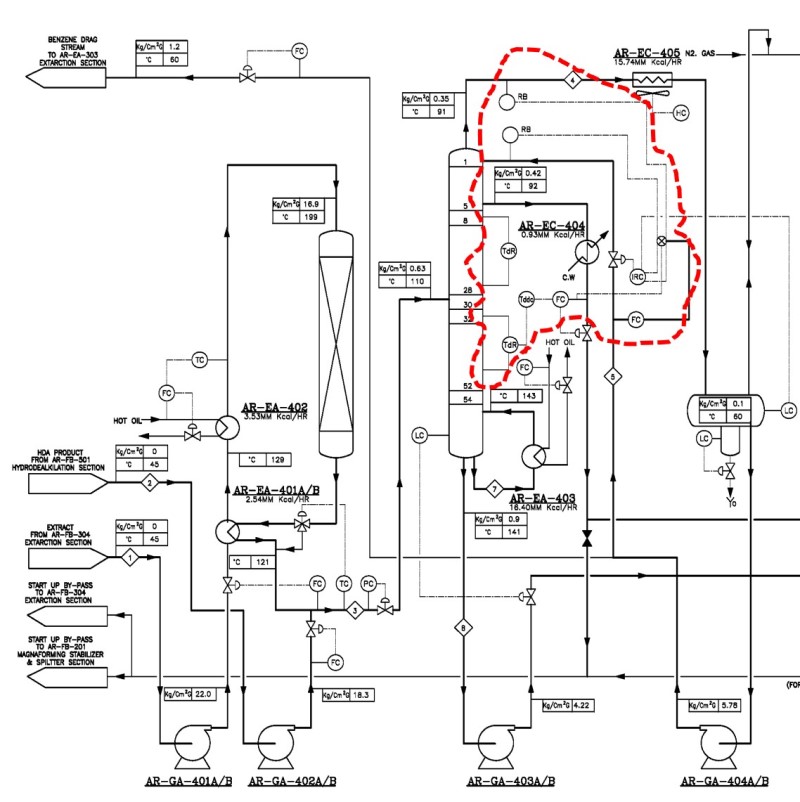

بررسي مدارک فني واحد BTX شرکت فرآورش مجتمع بندر امام، جهت كسب دانش فني فلسفه كنترل برج هاي جداسازي

برجهاي تقطير از مهمترين تجهيزات فرآيندي به کار رفته در يک واحد توليدي هستند. نحوه انتخاب يک سيستم کنترلي مناسب براي برج تقطير، در عملکرد برج و کيفيت محصول، تاثير مستقيم و بهسزايي دارد. ارتباط بين متغيرهاي موجود در برج تقطير (فشار، دما، غلظت، ارتفاع مايع، دبي جريان برگشتي، بار حرارتي کندانسور و ريبويلر و ...) و چيدمان حلقه هاي کنترلي اهميت زيادي دارد.

ايجاد شرايط پايدار براي عمليات برج، تغيير شرايط عملياتي در برج، به منظور رسيدن به مشخصات مناسب محصول، دستيابي به حداکثر توليد محصول و حداقل کردن مصرف انرژي از اهداف اصلي کنترل برج مي باشد. لازم به ذکر است که از مشکلات کليدي که بسياري از مجتمعهاي پتروشيمي کشور با آن درگير هستند، بخش جداسازي مواد خام و محصولات نهايي مي باشد. عدم شناخت دقيق علمي و فرآيندي از راهبري و کنترل اين بخش مي تواند کليه فاکتور اقتصادي يک مجتمع را تحت تاثير قرار دهد.

هدف از انجام بررسی دقيق فلسفه کنترل برج هاي BTX مجتمع فرآورش بندر امام کسب دانش فني آن بود. با احراز اين مهم، راه براي به سرويسآوردن کنترل اتوماتيک محقق گرديد.

لازم به ذکر است که اهداف زير به ترتيب در مرحله اول پروژه محقق گردیده است:

يکي از مشکلات کليدي در فرآيندهاي پتروشيمي، پالايشي و شيميايي، راهبري صحيح فرآيند در طول عمر کاري واحد ميباشد. معمولاً صاحبان دانش فني و طراحان اين واحدها ضمانتهاي لازم، جهت راهاندازي و تحويل آن به کارفرما را ارائه ميدهند، ولي به دلايل مختلف راهبري فرآيند به راحتي ميسر نگشته و معمولاً هزينههاي هنگفتي که بابت تجهيزات کنترل فرآيند در زمان طراحي، خريد و نصب تحميل شده، به هدر ميرود. علاوه بر هزينههاي سرمايه ثابت، راهبري در طول بهرهبرداري سيستم با مشکلات و دشواريهاي زيادي همراه خواهد بود، که عملاً راهاندازي به مفهوم واقعي و رسيدن به خلوص محصولات مورد نظر را، تا ماهها به تعويق مياندازد.

مشکلاتي که مي توان در نگاه اول از آنها نام برد به قرار زير است:

متاسفانه عدم شناخت فرآيند هاي نسبتاً پيچيده از سوي کارشناسان و مشاوران واحدها، لطمات کاملاً مشهودي را در مجتمعهاي توليدي به اقتصاد کشور تحميل نموده است. در حالي که پتانسيل بسيار توانمند براي رفع اين مشکلات گلوگاهي در کشور وجود دارد که مي تواند در مراحل طراحي پايه مهندسي و نيز بعد از راه اندازي واحد به همراه کارشناسان اين واحد فعاليت نمايند.

يکي از اين واحد ها در بخش آروماتيک بندر امام در بخش برج هاي BTX ميباشد. عليرغم وجود يک سيستم کنترل پيشرفته در برج هاي آن متاسفانه چندين سال است که اين واحد بصورت دستي کنترل شده و همواره زير Spec طراحي شده در حال بهره برداري می باشد.